Введение

Стоматологический вакуумформер (пластификатор) это многофункциональный аппарат для изготовления стоматологических капп и пластмассовых оттисков зубопротезных изделий различного назначения методом термовакуумной формовки.

Содержит:

- стол для установки моделей,

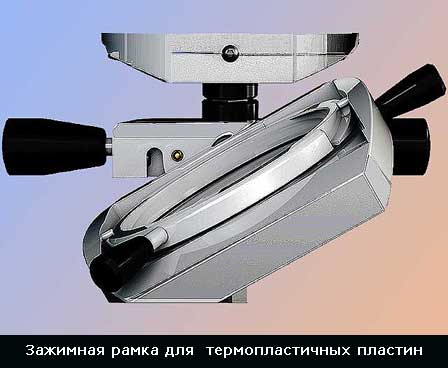

- расположенную над столом зажимную рамку для закрепления в ней пластины из термопластичного материала,

- нагреватель для доведения этого материала до пластичного текучего состояния,

- устройство для перемещения зажимной рамки с упомянутым материалом до контакта последнего с моделью,

- вакуумный насос для создания разряжения между пластичным материалом и моделью.

Физической основой процесса термовакуумной (вакуумной) формовки является способность термопластичных материалов легко формироваться в нагретом состоянии и сохранять приобретенную форму после охлаждения.

Термопластичный материал – это материал, который впоследствии и становится собственно каппой или пластмассовым оттиском зубопротезных изделий. Когда этот материал нагревают, он принимает состояние “текучести”, и тогда его под действием вакуума заставляют принимать соответствующую форму путем плотного прилегания к модели.

После остывания материал кристаллизуется и “запоминает” форму, которую ему придала модель, скопировав полностью все ее конфигурации.

Процесс изготовления изделия начинается с фиксации пластины термопластичного материала в подвижной зажимной рамке пластификатора.

Далее, с помощью электрического нагревателя производится нагрев материала. Для каждого материала существует своя оптимальная температура, при которой этот материал переходит в состояние текучести.

После достижения для термопластичной пластины оптимальной температуры рамка с пластиной перемещается вниз до контакта между пластиной и моделью. При этом происходит герметичное уплотнение объема между пластиком и моделью, из которого с помощью вакуумного насоса откачивается воздух.

За счет разности атмосферного давления и давления над моделью происходит деформация пластика, который облегает модель и выгибается в соответствии с ее контурами.

Далее полученный оттиск охлаждается. Во время охлаждения термопластичный материал кристаллизуется и принимает размеры и очертания модели.

Последняя технологическая операция - с оттиска срезают излишки материала и зачищают кромки.

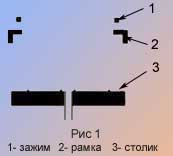

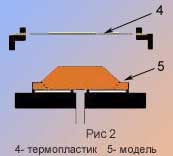

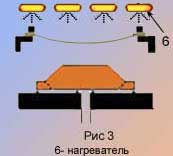

Вышеуказанный порядок изготовления зуботехнического изделия методом термовакуумной формовки представлен на рис. 1-6

|

|

|

|

|

|

Рис.1-6 Технология изготовления деталей на пластификаторе

Как показано на рис.1 каждое устройство для изготовления деталей методом вакуумной формовки имеет: зажим для закрепления термопластичного материала, подвижную рамку на которой посредством зажимов закрепляется термопластичный материал и рабочий столик, на котором устанавливается модель.

На рис.2 показано закрепление термопластичного материала посредством зажимов на подвижной рамке (шаг 1).

На рис.3 показан нагрев термопластичной пластины посредством нагревателя. При этом пластина под действием нагрева приобретает текучее состояние и прогибается в рамке (шаг 2).

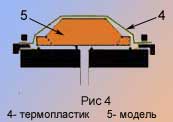

На рис.4 показано перемещение рамки с термопластичным разогретым материалом вниз до соприкосновения разогретого термопластика с моделью (шаг 3), при этом нагреватель отключается.

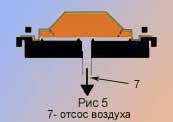

Далее включается вакуумный насос (шаг 4), воздух из пространства между моделью и термопластичным материалом откачивается, и нагретый термопластичный материал плотно обжимает модель, как показано на рис.5.

Далее вакуумный насос отключается, и термопластик после охлаждения снимается с модели (шаг 5). Полученный при этом оттиск показан на рис 6.

Перед тем как снять оттиск с модели с него удаляется лишний материал (шаг 6) при помощи ножа, ножниц или скальпеля. В некоторых случаях, когда используются толстые термопластичные пластины, применяются абразивные диски и шлифовальные камни. На рис.7 показана обрезка отформованной заготовки изделия при помощи ножа.

При необходимости получения пластмассового оттиска только с части модели, последняя помещается в стакан с наполнителем, при этом над поверхностью наполнителя оставляют только ту часть модели, с которой требуется получить пластмассовый оттиск (рис.8).

Для того чтобы обеспечить эффективный отсос воздуха в качестве наполнителя используют материал, имеющий зазоры. Обычно в качестве наполнителя используют стеклянные шарики или металлическую дробь.

сменить рисунок

В дне стакана также выполнены отверстия для отсоса воздуха. Это можно увидеть, если подвести курсор к рис.8.

Наибольшее распространение в стоматологической практике получили пластины, прозрачные, полупрозрачные, молочного цвета, а также всех цветов радуги.

При этом применяются пластины в широком диапазоне толщин от 0,5 мм до 3 мм. На рис.9 показан комплект пластин для применения в стоматологии. Обычно применяются фирменные импортные пластины торговых марок торговых марок Cristal (твердые) и Soft (мягкие) с размерами 125х125 мм.

Время нагрева при вакуумной формовке оттисков с изделий стоматологической техники зависит как от толщины пластины, так и от материала, из которого она изготовлена. Поэтому на практике удобно руководствоваться не временем нагрева, а состоянием термопластичного материала.

Для некоторых пластин доведение пластин до рабочего состояния определяется их цветом. Для начала получения оттиска надо дождаться, когда упомянутые пластины после включения нагревательного элемента станут полностью прозрачными.

Для других пластин любой толщины доведение пластин до рабочего состояния определяется переходом их в состояние текучести соответственно прогибом (при нагреве) до 12...15 мм относительно горизонтальной плоскости пластины, как показано на рис.10.

Кроме технологического процесса нагрева термопластичных пластин с одной стороны, рассмотренный выше, применяется и ротационный технологический процесс изготовления оттисков.

Ротационный технологический процесс вакуумной формовки рекомендуется для нагрева до пластичного состояния термопластичной заготовки, состоящей из двух листов с различными характеристиками нагрева.

В этом случае технологический процесс вакуумной формовки производится в три стадии. На первой стадии подвергается нагреву более плотная жесткая пластина. На второй стадии подвергается нагреву более мягкая эластичная пластина и, наконец, на третьей стадии вновь нагревают жесткую пластину с доведением ее до оптимального пластичного состояния.

Для осуществления вышеуказанного технологического режима рамку, в которую зажимают пластины, выполняют с возможностью вращения относительно горизонтальной оси. Поэтому, вращая рамку на угол 180 град. можно размещать под нагревателем ту или иную сторону рамки с термопластичным материалом.

В стоматологических клиниках применяются различные модели пластификаторов от самых сложных, имеющих многофункциональную электронику, до простых аппаратов без каких-либо электронных устройств.

Один из таких простейших пластификаторов это пластификатор модели PLASTVIC-Р7 компании BIO-ART, который многократно дешевле сложных моделей, но позволяет получать оттиски, не уступающие им по качеству.

На рис.11 показан общий вид этого пластификатора.

Подробные сведения о вакуумформере (пластификаторе) PlastVac Р7 имеются на сайте "Аппарат для вакуумной формовки мод. Р7"  .

.

В табл.1 приведены некоторые виды стоматологических изделий, которые могу быть изготовлены методом вакуумной формовки.

| Наименование изделия | Вид изделия | Пластины |

|---|---|---|

| Шины от бруксизма |

увеличить

| Cristal 1,0 / 1,5 / 2,0 мм |

| Индивидуальные слепочные ложки |

увеличить

|

Cristal 1,5 / 2,0 / 3,0 мм |

| Базис протеза (протезное ложе) |

увеличить

|

Cristal 1,0 / 1,5 / 2,0 мм |

| Индивидуальная спортивная капа |

увеличить

|

Soft 2,0 мм |

| Капа для отбеливания зубов |

увеличить

|

Soft 2,0 мм |

| Капа для исправления прикуса |

увеличить

|

Cristal 1,5/2,0 мм |

| Трейнер для зубов |

увеличить

|

Soft 2,0 мм |

| Шина окклюзионная |

увеличить

|

Cristal 1,0 / 1,5 / 2,0 мм |

Пример использования пластификатора Р7 для изготовления защитных капп показан в видеофильме.

В табл. 2 представлены данные по расходным материалам для пластификатора мод. Р7. Указанные в этой таблице виды пластин и их размеры позволяют использовать эти пластины для изготовления аналогичных стоматологических изделий и на других конструкциях пластификаторов. Все пластины, указанные в таблице, имеют квадратную форму с размерами 125х125 мм. Пластины поставляются в упаковках. Количество пластин в одной упаковке указано в таблице.

| Тип пластины | Толщина пластины мм |

Комплект поставки шт |

|---|---|---|

| Cristal | 0,5 | 20 |

| Cristal | 1,0 | 20 |

| Cristal | 1,5 | 20 |

| Cristal | 2,0 | 10 |

| Soft | 1,0 | 20 |

| Soft | 2,0 | 10 |

Пояснения по изложенному материалу и дополнительные консультации можно получить в техническом центре ООО ФИРМА БСТ-3 по электронной почте или телефонам, приведенным ниже.